Тендеры и лиды

Информация

https://prefabtech.ru/

Строительство и ремонт

Россия, Москва

Январь 2020

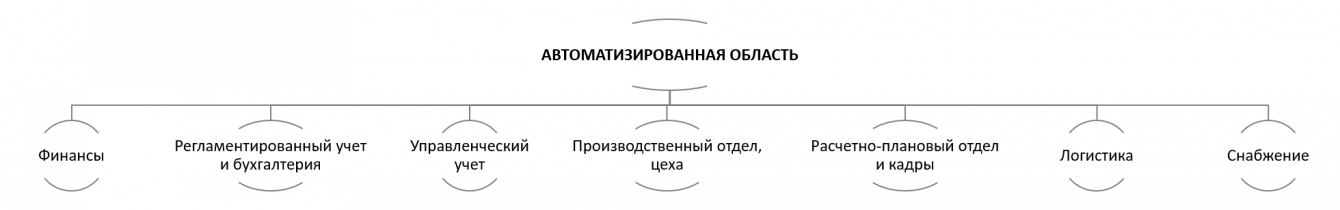

Автоматизация всех отделов внутри ERP. Оперативный ввод документов всеми отделами, что позволит руководству получать управленческую отчетность оперативно, практически онлайн. Юрлицо было создано менее года назад и отчетности еще никакой не было, при этом ни один месяц не был закрыт в базе 1С.

Видеть полную себестоимость в реальном времени. До проекта все это делалось в ручном режиме в Excel.

Сокращение документооборота, высвобождение времени сотрудников. За время проекта выпуск увеличился в 7 раз за 1 год, при этом количество сотрудников офиса НЕ УВЕЛИЧИЛОСЬ. Те же люди справились с в 7 раз увеличившимся документооборотом за счет оптимизации и автоматизации процессов.

И стратегическая цель, о которой мы узнали позже, - поддержка быстрого роста предприятия. На начало проекта штат был 1000 чел, в конце уже 3000 чел и два конвейера.

Мы должны были быстро войти в курс дела и запуститься.

Ситуация ДО проекта

Предприятие приняло решение о внедрении «1С:ERP». Для этой задачи наняли программиста 1С. Однако один сотрудник не может быть и аналитиком, и архитектором, и разработчиком. Проект – это не просто внесение данных. Это моделирование, выстраивание процессов, обучение персонала и еще много чего еще.

По состоянию на начало проекта компания не могла сдавать отчетность, не было расчета НДС. К концу года ни одной отчетности не было сдано. Ситуация критичная.

До этого учет велся на «1С:Бухгалтерия», которая не предназначена для производства, особенно такого сложного как конвейерная сборка сантех. кабин.

Мы сразу пошли по гибкой методологии Agile. Это был один из первых проектов, где клиент по методологии от нас не отставал, поэтому запустить «1С:ERP» удалось в течение года, что для такого сложного производства очень быстро.

Конечно, по ходу возникали новые задачи. Но не было такого, чтоб на нас их накидывали и требовали немедленного результата. Мы вместе с заказчиком каждую неделю проводили совещания, приоретизировали задачи, решали, что мы будем делать в первую очередь, что отложим до лучших времен. Высшее руководство предприятия нам сильно в этом помогало, т.к. было вовлечено в процесс, нам вовремя предоставляли информацию. Практически день в день проводили тестирование и приемку работ. Никаких проблем с подписанием актов и оплатой не было.

Особых сложности на проекте не было за счет выбранной методологии. Конечно мы спорили, не все всегда соглашались с нововведениями. Сотрудникам, привыкшим работать по старинке, было сложно. Но каждую неделю мы обсуждали все вопросы, проблемы и конфликты, за счет чего они не накапливались снежным комом, а оперативно решались.

Мы сразу перенесли остатки, выделили справочники, навели порядок в Нормативно – Справочной Информации. Сформировали сильную команду аналитиков и программистов, оказали методологическую помощь бухгалтерии вовремя сдать отчетности.

Как только оперативный учет был запущен, мы перешли на автоматизацию других отделов: логистику, складской учет, планирование производства, бюджетирование. Сложность была в том, что предприятие находится в Москве, поэтому склад очень маленький, а обороты большие. Логистика должная была быть выверена досконально, чтоб максимально сокращать остатки на складах, но не задерживать списание в производство. Нужен был точный график завоза и вывоза материалов на складах, т.к. несколько фур сразу там просто не помещались. Внедрили на складах штрих-кодирование и использование Терминалов Сбора Данных.

Теперь огонь был погашен, руководство увидело реальную себестоимость, отчетность в контролирующие органы сдавалась из базы 1С так же быстро как из старой базы. Мы перешли уже к автоматизации планирования и пооперационному диспетчерированию на производстве

Настроили бесшовную интеграцию с системой конструкторской документации, которая использовалась в группе ПИК.

Провели интеграцию с системой электронного документооборота. Это исключило двойной вод данных в разных системах. Все документы по приходованию материалов, списанию в производство и пр. стали формироваться в ERP и бумаги и беготни стало значительно меньше.

Разработали автоматизированные рабочие места начальника производства, мастера и рабочего конвейера, запустили полноценное пооперационное диспетчиризирование. Были установлены планшеты на производстве, на которых каждой бригаде было видно, что им делать в какой последовательности. Был виден план на весь день. Каждый сотрудник, выполнив свою работу нажимал на кнопочку и собрав все «кнопочки» система понимала, что конвейер должен двигаться дальше. Было около 30 бригад, где каждая бригада на своем этапе месте выполняла только свою операцию над сантехкабиной.

Сократили время простоя конвейера. При поломке конвейера каждые 5 минут времени простоя для большого предприятия – это не выполненный план, который уже не нагнать, а значит – упущенные деньги. После автоматизации, благодаря тому, что ремонтник видел в планшете, где именно произошел сбой, он был на месте менее чем за минуту (ранее 5-10 минут).

По итогам года работы мы достигли всех изначальных целей и даже тех задач и целей, которые появлялись в процессе. А их было много, тк предприятие росло кратно каждый квартал.

Мы добились максимально полной автоматизации предприятия, ввод всей первички на места в ERP систему, расчет себестоимости, диспетчеризацие, автоматизация рабочих мест, что дало повышение управляемости производством, дало возможность значительно сократить себестоимость и прибыль предаприятия.

Диспетчеризация позволила управлять загрузкой конвейеров, планировать потребность в материалах. Были сокращены остатки на складах. Автоматизирован отдел логистики. То есть качественно автоматизированы все моменты, которые могли бы мешать при быстром росте предприятия.

По итогу предприятие выросло в 4-5 раз: до проекта в день выпускалось 20-30 кабин, к концу проекта до 130 кабин в день. Не было такого, чтоб им приходилось останавливаться, тормозить из-за того, что автоматизация не могла что-то осуществить.

Благодаря автоматизации предприятию не понадобилось нанимать дополнительный управленческий персонал в бухгалтерию, отдел бюджетирования, отдел планирования. При таком росте производства это тоже достижение и большая экономия.

Была проведена интеграция ЭДО – Контур.Диадок, теперь весь документооборот с контрагентами работал через ERP. Никаких дополнительных выгрузок и распечатывания.

По факту доработок системы было совсем не много, несмотря на сложность производства. Мы использовали типовые документы ERP. Дополнительно мы разрабатывали рабочие места, которые позволяли интерактивно видеть процесс производства.

Таким образом благодаря проекту автоматизация дошла не только до руководителей, но и до каждого цеха и каждого рабочего.

Это супер достойный результат, учитывая краткие сроки проекта.

Цифровизация Производства

Директор по маркетингу (CMO)

Наши рекомендации

Не бойтесь внедрять флагманские решения 1С - 1С:ERP, 1С:ERP.Управление Холдингом.

Не стоит думать, что программа из коробки вам полностью подойдет и ее не надо будет дорабатывать. Наши эксперты максимально используют встроенный функционал, это залог экономии как на этапе запуска проекта так и в процессе владения системой.

Используйте гибкие подходы, т.к. мир очень динамичен, все быстро меняется: меняется законодательство, ваши процессы, внешнее окружение.

Не надо писать большие ТЗ и пытаться прикрываться бумажками, но надо учиться грамотно управлять проектом, максимально используйте философию Agile.

И самое главное: обращайтесь сразу к профессионалам. Переделывать дольше и дороже.

Цифровизация Производства с удовольствием обсудит вашу задачу