Тендеры и лиды

Информация

ВинПроф

Промышленность и оборудование

Россия, Москва

Январь 2025

Когда сырье стоит дорого, а заказов становится все больше, нет права на ошибку. Так в компании «ВинПроф» поняли, что управлять вручную резкой стали и остатками больше нельзя. Наша команда «СофтЭксперт» помогла заказчику перевести расчеты из Excel в 1С, настроить управленческий учет и автоматизировать производство, где точность резки определяет прибыль.

Клиент

Компания «ВинПроф» была основана в 2016 году командой единомышленников, которые более 20 лет работают с металлом и не боятся сложных задач.

Начав с одного прокатного стана для шпалерных столбов, компания за несколько лет стала заметным игроком в производстве ЛСТК (легких стальных тонкостенных конструкций) и шпалерных систем.

Сегодня «ВинПроф» — это три площадки в разных регионах России, 10 000 м² производственных помещений и мощность до 6 000 тонн металлоконструкций в год.

Ситуация до начала проекта

«ВинПроф» уже использовала «1С:Бухгалтерия» и «1С:Зарплата и управление персоналом» для регламентированного учета. Однако планирование раскроя дорогостоящей рулонной стали происходило в электронных таблицах. С ростом объемов производства учет и расчет производственных операций в Excel перестал выдерживать нагрузку.

Ошибки в формулах приводили к перерасходу сырья, нельзя было отследить партии металла. В компании не знали, сколько материалов в наличии, какие из них зарезервированы под заказы. Средства «замораживались» в излишках металла, рос риск срывов сроков, а станки были загружены неоптимально.

Руководство компании искало решение, которое позволит:

- автоматизировать расчет резки стали и производство штрипсов;

- вести точный учет партий и прослеживаемость от рулона до готового изделия;

- объединить производственный и бухгалтерский контур;

- оперативно и точно получать отчетность.

Клиент обратился к нам, увидев успешный кейс внедрения «1С:Управление нашей фирмой» на предприятие аналогичного профиля. Применить систему без адаптации было невозможно, поскольку у «ВинПроф» своя структура, специфика заказов и производственная политика.

После анализа процессов в компании заказчика мы предложили использовать программное решение «1С:Управление нашей фирмой»:

- функционал покрывает нужды малого и среднего производства;

- поддерживает учет по операциям, что важно для сдельной оплаты;

- содержит встроенные модули для производственного учета;

- система удобна и экономична в сопровождении.

Чтобы снять с заказчика нагрузку по обслуживанию ИТ-инфраструктуры, мы предложили развернуть систему в «1С:Облачной инфраструктуре», которую полностью поддерживает наша команда. Для компании — это старт без лишних инвестиций и спокойная работа без технических забот. Также в облаке решение легко масштабировать.

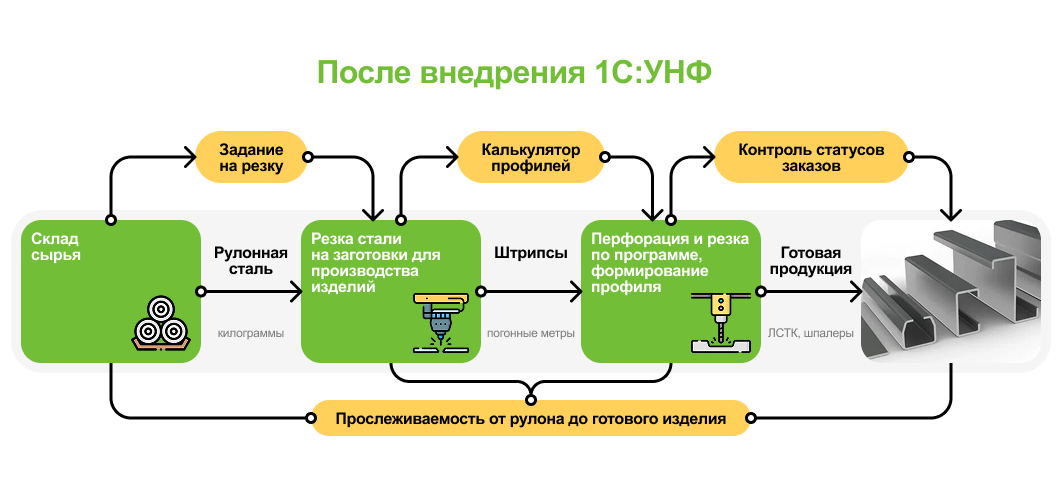

Производственный цикл компании «Винпроф»: от поступления рулона до выпуска готовых профилей

Для перехода выбрали «1С:Облачную инфраструктуру». Ее полностью поддерживает наша команда, что снимает с клиента нагрузку по обслуживанию. Это также позволяет стартовать без лишних инвестиций с возможность дальнейшего масштабирования.

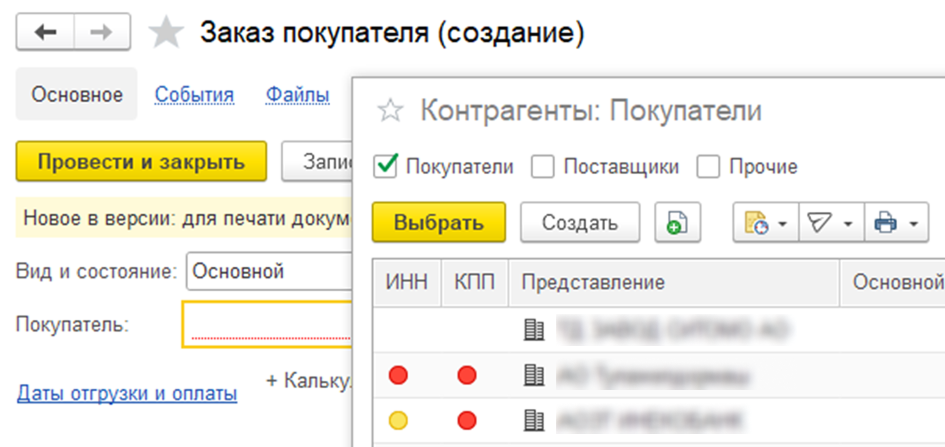

Чтобы сохранить клиентскую историю и не потерять ни одного контакта, мы перенесли все данные из сторонней CRM в 1С:УНФ.

В Excel-файлах часть информации была в комментариях, не везде прикреплены реквизиты. Мы адаптировали структуру, сопоставили поля и добавили индикаторы для наглядности.

Красный — нет ИНН/КПП, желтый — данные требуют проверки.

На первых этапах перехода с «1С: Бухгалтерии» на новую систему возникло дублирование данных, и различить их могли только технологи. Мы привлекли ведущего аналитика по бухгалтерскому, налоговому и производственному учету. Теперь анализ и перенос данных стал под полным контролем.

На втором этапе каждый оставшийся документ переносился в 1С:УНФ вручную. Эта кропотливая работа позволила запустить систему на живых данных. Все делалось без остановки производства, в режиме реального времени.

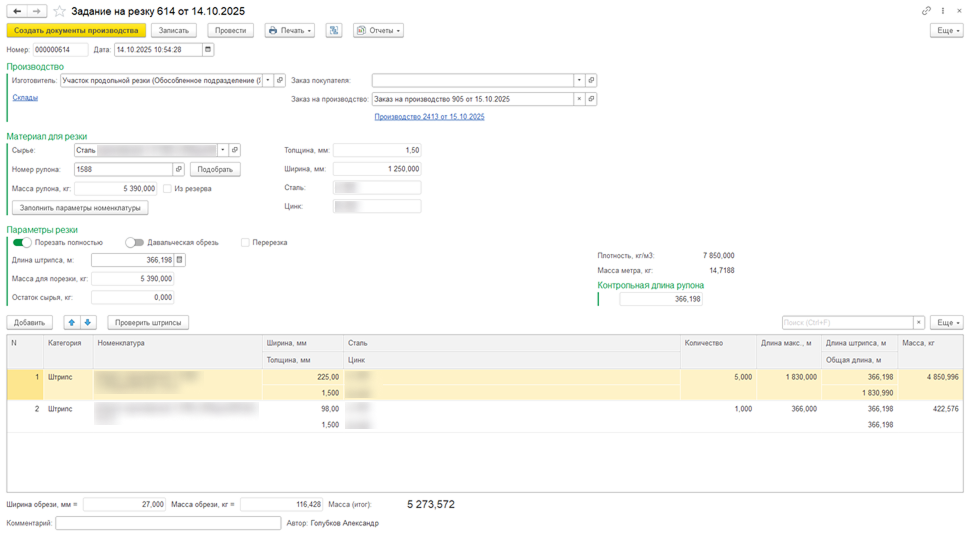

Центральный элемент проекта — модуль расчета заданий на резку — разработали специально для «ВинПроф» с учетом особенностей металлообработки. Документ «Задание на резку» стал рабочим местом мастера.

Каждый раздел отвечает за определенный этап работы:

1. «Производство» отображает ключевые связи и автоматически определяет склады по подразделению с возможностью поменять вручную.

2. «Материал для резки» после выбора стали подставляет характеристики и предупредит, если свойства не совпадают с продукцией или на складе нет запасов.

3. «Параметры резки» рассчитывают контрольную длину рулона и возможность его полной порезки; блокируют операции при недостатке

Основная сложность заключалась в пересчете единиц измерения: сырье поступает в килограммах, а готовая продукция выпускается в погонных метрах. Чтобы это решить, настроили, что пользователь задает только длину штрипса, которую необходимо отрезать от рулона, а остальное система делает сама.

В табличной части «Штрипсы» настроена автоматическая проверка толщины, марки стали, покрытия, чтобы не допустить ошибок при оформлении документа.

Так как штрипсы разной ширины требуют разного объема материала, мы доработали типовой механизм 1С, чтобы он распределял затраты не по количеству единиц, а пропорционально массе.

Печатные формы и отчеты дополняют основную доработку, превращая документ в эффективный рабочий инструмент.

1. «Задание на резку» — вся ключевая информация.

2. «Карточка учета порезки рулона» — детализированные данные о сырье и выпущенных штрипсах для участка.

3. Этикетки для партий продукции и остатков сырья — параметры, масса и длина. Новая для остатка формируется автоматически, если рулон режется не полностью.

4. «Резка металлопроката» — специализированный отчет для контроля, где показатели выводятся одновременно в килограммах и в погонных метрах.

Система полностью поддерживает принцип: один документ — весь процесс. Все, что раньше считалось на разрозненных листах Excel, уместилось в несколько кликов в карточке производства.

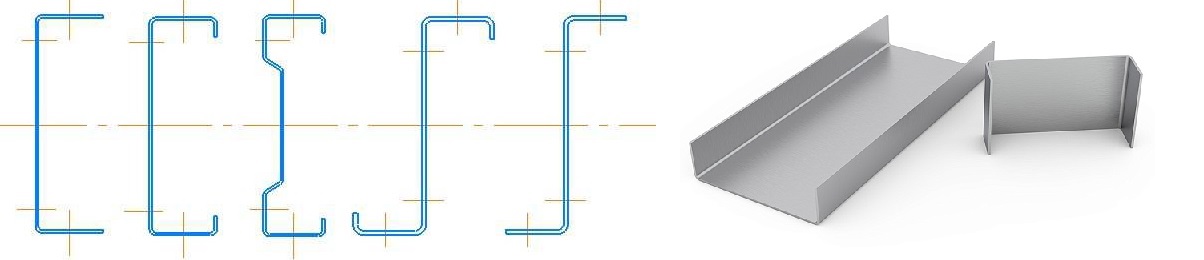

Также создали калькулятор профилей, который автоматически рассчитывает развертку для сложных изделий, например, шпалерных столбов разной формы, определяя, из какого штрипса их можно изготовить.

Виды профилей ЛСТК.

До внедрения параметры профилей также рассчитывались в Excel. Из-за ошибок, несохранения данных на оформление заказов уходило по 30-40 минут в день. После внедрения в 1С:УНФ расчет выполняется за 30-40 секунд. В карточке номенклатуры появилась команда «Рассчитать параметры профиля», по клику на которую система сама определяет, какие данные нужно ввести, и выполняет вычисления автоматически. Для разных форм профилей созданы собственные алгоритмы и встроена проверка заполнения.

Результаты — масса и ширина развертки — сохраняются в базе, участвуют в расчетах себестоимости и отчетности. После единоразового введения параметров программа будет использовать их во всех документах. Время на оформление заказов сократилось с 40 минут в день до 45 минут в год.

После внедрения системы мы приступили к ее улучшению: упростили интерфейсы, сократили клики для типовых операций, автоматизировали проверки для минимизации ошибок.

Мы реализовали ряд решений, повышающих управляемость бизнеса:

1. Производственный дашборд — отчет со статусами каждого заказа, обновляющимися онлайн, для выявления узких мест.

2. Загрузка номенклатуры из Excel — автоматическое распознавание таблиц без предварительного редактирования и загрузка данных в заказ.

3. Статусы заказов в списке — этап выполнения отображается в отдельной колонке. Не нужно открывать отчеты и делать выборки.

4. Индикатор сертификатов — визуальная отметка о наличии документов прямо в списке. Не нужно заходить в каждую карточку.

5. Защита от создания дублей партий — проверка на создание одноименных партий с разграничением прав пользователей.

6. Два специализированных отчета — для прослеживания пути материала и объединения ключевых показателей в одном окне.

Система 1С:УНФ объединила офисы в Москве и Туле, заводы в Ясногорске и Крымске в одно информационное пространство. 31 сотрудник работает через веб-версию без сложных установок и дополнительных программ.

Больше нет «потерянных» документов, дублирующих Excel-файлов и бесконечных пересчетов — все данные доступны в одном месте, актуальны и прозрачны для всех участников процесса.

Производственный цикл компании «Винпроф» стал контролироваться на всех этапах.

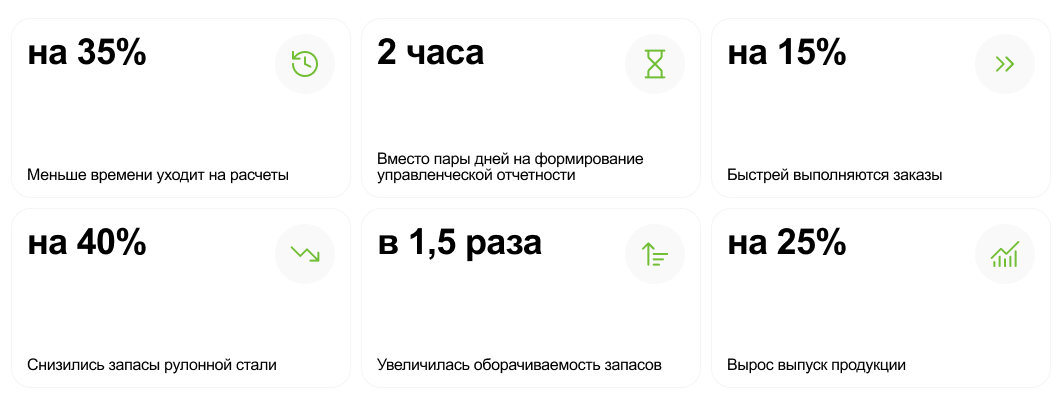

Внедрение принесло существенные экономические эффекты:

Мария Фомичева

Маркетолог

Мы довольны результатом, но еще приятнее получить признание коллег — кейс занял 1-е место на конкурсе «1С:Реальная автоматизация 2025». Это подтверждает наш подход: мы глубоко погружаемся в процессы, поэтому находим эффективные решения на 1С для любой сферы бизнеса.

Самарина Ника Александровна

Генеральный директор «ВинПроф»

Система дала нам то, чего нам не хватало раньше — оперативность и точность данных для принятия решений. Раньше на расчет плана резки у нас уходило несколько дней, и мы все равно не были уверены. Сейчас мы за 10 минут видим всю картину по остаткам и можем принять оптимальное решение. Мы теперь не предполагаем, а точно знаем, какие ресурсы у нас есть и как их наиболее эффективно использовать Система стала нашим цифровым двойником производства.